В рамках пресс-тура, прошедшего 5 сентября, представители городских и областных СМИ посетили объекты промышленного производства предприятий атомного кластера Новоуральска. В поездке также участвовали глава НГО Владимир Цветов, его заместитель Михаил Черницкий и председатель комитета по экономике и инвестиционной политике администрации Ирина Широкова. Прослушав небольшой инструктаж по поведению на закрытых объектах, охраняемых войсками Росгвардии, и оставив за пределами охраняемой территории все средства связи, мы двинулись в путь.

Первая остановка — на площадке «Экоальянса». Генеральный директор предприятия Тарас Андреевич Пекарский провел для гостей экскурсию по конвейерному цеху и рассказал, что на сегодняшний день «Экоальянс» является ведущей российской компанией, которая выпускает каталитические системы нейтрализации отработавших газов. Оснащение ими автомобильного транспорта — единственное средство, позволяющее эффективно улучшить экологический показатель автомобиля. Являясь частью системы выпуска, нейтрализатор предназначен для снижения выброса вредных веществ с отработавшими газами автомобиля, отвечая за экологическую безопасность автомобильной техники.

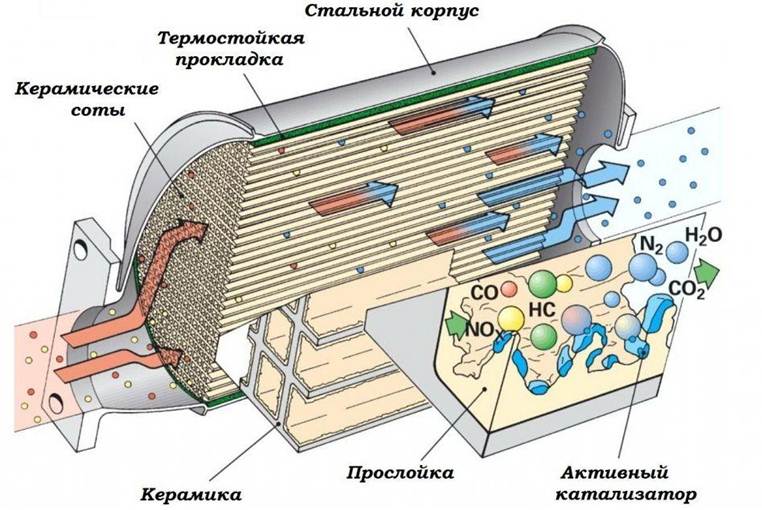

Но все это звучит немного непонятно для обывателя. Что же представляет из себя каталитический нейтрализатор? Двигатели внутреннего сгорания при работе производят такие вредные для окружающей среды вещества, как окиси углерода (СО), углеводороды (НС) и оксиды азота (NOx). Каталитический нейтрализатор представляет собой решетчатую керамическую или металлическую основу, покрытую веществами-катализаторами, помещенную в металлический корпус. Принцип действия каталитических нейтрализаторов заключается в химическом преобразовании загрязняющих веществ путем катализа в соединения, приемлемые для окружающей среды. Это не фильтр, который задерживает вредные вещества, накапливая их в себе. Это преобразователь вредных веществ в азот, воду и углекислый газ.

Компания имеет собственное научно-исследовательское подразделение, которое осуществляет разработку новых типов катализаторов и усовершенствование существующих, обладает собственным полным технологическим циклом — от разработки и лабораторных испытаний до серийного выпуска готового изделия. Физико-химические основы производства катализаторов всегда были и остаются собственными результатами работы коллектива специалистов, а состав разрабатывается «Экоальянсом» индивидуально для каждой модели автомобиля. Начальник лаборатории катализаторов ООО «Экоальянс» Сергей Петрович Денисов рассказал о лаборатории контроля качества, обладающей оборудованием на зависть многим зарубежным производителям, и продемонстрировал журналистам современный испытательный стенд компании «Хориба», который позволяет тестировать продукцию не только под стандарты ЕВРО-5, но и ЕВРО-6. Дело в том, что температура работы катализатора достигает 1000 °С, а автомобили эксплуатируются в дождь и снег, зимой и летом. Можно представить, какие технические раздражения испытывает этот элемент автомобиля, отвечающий за экологическую безопасность. Ресурс должен сохранять свои технические характеристики даже после пробега автомобиля более 100 000 км. Потому и направлено так много сил на контроль и моделирование результатов, с таким подходом можно быстро и достоверно прогнозировать ресурсное поведение новых катализаторов. В дальнейшем планируется обновление конвейерного и лабораторного оборудования.

Много сил и знаний специалистов завода было потрачено на формирование рынка автомобильных катализаторов России. Совместными усилиями специалистов российских автозаводов и УЭХК были разработаны продукты, соответствующие мировому уровню. Именно с ними впервые в России автомобили АвтоВАЗа прошли сертификацию в международном сертификационном центре ЮТАК (Франция) на соответствие требованиям Евро 2, Евро 3, а затем и Евро 4.

Юбилейный год для Экоальянса

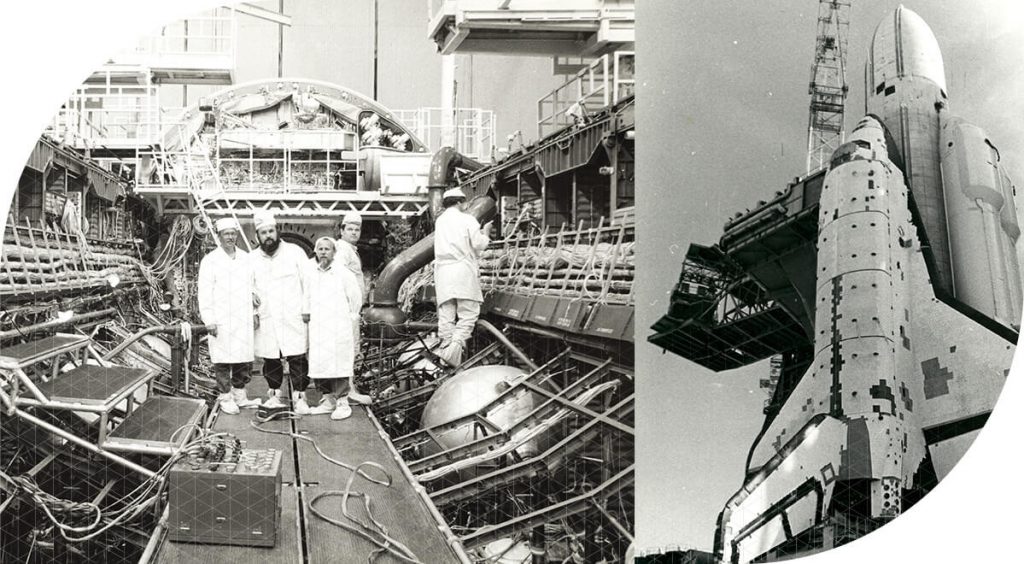

С 1968 года на УЭХК начали работать над созданием катализаторов для космической отрасли. Фундаментальные исследования Завода автомобильных катализаторов позволили уже в те времена создать электрохимический генератор, ощутимо превосходящий по техническим характеристикам действующие американские аналоги. Увы, программу «Буран» свернули, что побудило к поиску новых направлений деятельности. А потому в конце 80-х на основе многолетнего опыта работ по созданию и производству катализаторов для топливных элементов, предназначенных для энергообеспечения космических объектов, начались разработки каталитических систем нейтрализации автомобильных выбросов. В 1989 году приказом директора УЭХК В. Ф. Корниловым по инициативе Николая Михайловича Данченко, ставшего впоследствии директором Завода автомобильных катализаторов, создана лаборатория автомобильных нейтрализаторов. Кстати, в юбилейный для Новоуральска и комбината год отмечает 25-летний юбилей и «Экоальянс». В честь такого события, да и в силу собственного желания, Н. Данченко выпустил в свет книгу о своем любимом детище. Николай Михайлович – ветеран УЭХК, возглавлял предприятие с 1994 года по 2011 год. «Сейчас поверить в создание такого мощного предприятия сложно, оно было создано в 1989 году правительством страны. Тогда было 15 Министерств и их все надо было задействовать. В этот судьбоносный 1989 год я провел в командировках 210 дней», — рассказывает о предприятии Николай Данченко. Почитать книгу можно в городской публичной библиотеке.

На базе накопленного опыта в разработке и производстве катализаторов для автономных источников питания объектов космического назначения создан новый автомобильный компонент — система нейтрализации отработавших газов для автотранспорта, в этом же году выпущена первая опытная партия катализаторов. Основные разработчики первых катализаторов: Н. М. Данченко, В. И. Лукин, С. П. Денисов, А. Ю. Гофман, В. Ф. Филатов.В январе 1990 года Минатомэнергопромом утверждена Программа работ по созданию производства систем нейтрализации отработавших газов автотранспортной техники. В 1991 году проведены пробеговые ресурсные испытания нейтрализаторов производства УЭХК в таксопарках Москвы.

В 1994 году на УЭХК построен Завод автомобильных катализаторов. Его мощность обеспечивала потребности в катализаторах отработавших газов всех автозаводов России и СНГ (бывшего Советского Союза). Именно с этого времени ведётся отсчёт существования производства нейтрализаторов выхлопных газов УЭХК, ставшего впоследствии ООО «Экоальянс».

1998 — начало производства автомобилей «ВАЗ», впервые в России оборудованных системами нейтрализации отработавших газов.

2003 — организовано производство нейтрализаторов для АВТОВАЗ, ГАЗ, ИЖАВТО, GM-AVTOVAZ.

1998-2005 — разработаны катализаторы под нормы Евро 2, Евро 3, Евро 4.

2007 — лучший поставщик глобальной сети закупок General Motors.

Декабрь 2010 — Завод автомобильных катализаторов выведен из состава УЭХК и реорганизован в Общество с ограниченной ответственностью «ЭКОАЛЬЯНС».

2012 — сертифицированы абсолютно новые катализаторы, соответствующие нормам Евро 5+.

2018 год — автомобиль проекта «Кортеж» с каталитическими блоками «Экоальянс» был задействован в церемонии инаугурации президента России. «Экоальянс» является поставщиком каталитических блоков на все модели автомобилей проекта «Кортеж».

2017-2019 — разработаны и сертифицированы катализаторы, соответствующие нормам ЕВРО-6 с, d для различных автомобилей.

Благодаря компании «Экоальянс» сегодня сотни тысяч автомобилей, оборудованных российскими катализаторами, обеспечивают чистоту воздуха. Но оборудование без специалистов — просто кусок железа, необходима команда единомышленников, профессионалов. Самый дорогой актив на заводе, конечно же, коллектив с богатыми традициями. Со штатом всего 162 человека «Экоальянс» является единственной специализированной компанией в стране, которая предоставляет комплекс услуг по экологизации автотранспорта для автомобильных предприятий. За весь период работы завод не имеет претензий по качеству и логистике. Именно катализаторами «Экоальянса» отечественные автомобили впервые в России прошли международную сертификацию на соответствие мировым экологическим стандартам.

Все эти годы завод не просто жил, а развивался, постоянно преодолевая жёсткую конкуренцию иностранных производителей автокатализаторов. Сегодня главная задача ООО «Экоальянс» – дальнейшее укрепление позиций на российском рынке автокатализаторов и выход на новые рынки.

Следующим пунктом пресс-тура стало предприятие НПО «Центротех». Сначала посетили производство накопителей энергии на литий-ионных аккумуляторах.

Встретил группу генеральный директор Илья Владимирович Кавелашвили.

В технологии производства используются наноструктурированные материалы, которые позволяют достигать наилучших характеристик аккумуляторов при их промышленном производстве.

Предприятие может изготовить любые накопители для электротранспорта различных типов и мощностей, выполнить их монтаж и ввести в промышленную эксплуатацию. В настоящее время в ООО «НПО «Центротех» ведутся работы по запуску производства накопителей для внутризаводского и пассажирского электротранспорта и объектов энергетики. Литий-ионная батарея, произведенная в Центротехе, заряжается в 4 раза быстрее, причем от обычной бытовой розетки 220 В, не требует полного разряда перед началом зарядки, полностью герметична, имеет широкий температурный диапазон эксплуатации, а срок службы в 3-6 раз дольше, чем имеющиеся на рынке аналоги. Уральский электрохимический комбинат первым опробовал на себе новшество. Сегодня в цехах УЭХК используется только электротранспорт (тележки, кары, погрузчики) с литий-ионными системами накопления электроэнергии. Кроме того, переоснащены две системы оперативного постоянного тока подстанций. Активно ведется работа по тиражированию опыта УЭХК и на другие предприятия, такие как АО «ПО «ЭХЗ», Выксунский металлургический завод (АО «ВМЗ»), ООО «Энергоремонт» (дочернее предприятие АО ЧМЗ) и другие.

Продемонстрировали гостям и уникальную автоматизированную линию поверхностного монтажа печатных плат. Самое интересное в ней — система для установки SMD-компонентов на подготовленную перед этим плату. Чудо-автомат имеет систему захвата и управления, обеспечивающую взаимодействие установочных головок и транспортной системы с системами центрирования, коррекции и опознавания компонентов. Механизм в определенном порядке заправляется лентами с микроэлементами, система захвата выбирает в соответствии с программой необходимый компонент и вставляет в пазы подготовленной поверхности. Дальше платы переходят на участки паяльщиков, а затем — к специалисту контроля качества. С помощью современного и точного оборудования сотрудник просматривает готовые платы на наличие дефектов. Такая линия — универсальное решение для сборки печатных плат различной сложности.

По словам Ильи Владимировича Кавелашвили, для предприятия очень важно расширять рынок сбыта и провести модернизацию оборудования, сохранить науку и все, что касается НИОКР. По его мнению, идея создания НПО — привлекать специалистов разных направлений для создания новых продуктов, — себя оправдала.

В финале пресс-тура — знакомство с образцом промышленного 3D-принтера второго поколения. Принципиальное отличие разработки от уже существующих на рынке принтеров в том, что он — полипорошковый. Уникальная система регенерации порошков позволяет параллельно с процессом печати разделять два типа порошков, отличающихся по фракционному составу, возвращая регенерированный порошок обратно в установку печати. Это существенно снижает расход порошков и, как следствие, себестоимость изделий. Работы по созданию двухлазерного двухпорошкового аддитивного комплекса велись с конца 2015 года. Напомним, что его разработкой занимались АО «УЭХК», ООО «НПО «Центротех», АО «НПО «ЦНИИТМАШ» и еще несколько предприятий и научных институтов Госкорпорации «Росатом», усилия которых объединил отраслевой интегратор ООО «Русатом — Аддитивные технологии», он входит в состав АО «ТВЭЛ». Как отметил И. В. Кавелашвили, производительность двухлазерной системы по сравнению с однолазерной увеличена на 60%. В планах предприятия — запуск и наладка производства порошка, необходимого для печати на этом 3D-принтере. Сейчас запущено два проекта по созданию установок для его изготовления. Первый — газовое распыление металла, получаемые гранулы — до 150 микрон, которые можно будет использовать в аддитивных технологиях и металлургии. Уже сейчас идут работы по монтажу установки. Второй проект будет запущен в работу в первом полугодии 2020 года.

К сожалению, поездка быстро подошла к концу. И как показал пресс-тур, мнение о том, что в России нет конкурентоспособных предприятий, производящих высокотехнологичную продукцию, — необоснованно. Это доказывается объектами промышленного производства предприятий атомного кластера Новоуральска: и двадцатипятилетним опытом работы завода автомобильных катализаторов, ныне «Экоальянсом», и НПО «Центротех», которое есть не что иное, как творческое содружество науки и производства. Все увиденное говорит о том, что у нас в стране есть достойные предприятия.

Мария ЗАЛЕСОВА для «Нашей городской газеты»

С атомным кластером понятно, а как ситуация с другими производствами?

Да тут всё просто. Марье стало скучно нагибать владельцев приюта сабак, живодеров.

..И она, попробовала себя в более значительной роли…))

Печально, когда логика со всех щелей прет… ) больная… )) на вопрос, как ситуация с другими производствами, выдать что-то про собак, живодеров и меня… )) Вам бы, товарищи, психиатрам показаться

Да не паникуй. Это наши зубоскалы комплименты тебе так делают. Они же по другому не умеют. Видно же, что материал подготовлен достаточно качественно. Вот и откликаются как умеют. 🙂

Лет через несколько будет ещё интереснее всё это читать, если не будет стёрто, как предыдущая версия сайта.

Забавно читать про нейтрализаторы для правительственных автомобилей, их всего 3 в стране, по цене 17 млн рублей за штуку. Очень перспективная и прибыльная тема. Про принтер тоже давно и много болтовни . Где изделия изготовленные с экономией 60% порошка и почему только два канала? Видимо передовые компании не додумали в этом вопросе.